インタビュー

ライオンに聞くサステナビリティ 後編|K-CEP参加企業インタビュー

地球環境を持続可能にし、限られた資源を未来に還すためには、より高度な資源循環の技術と仕組みを構築することが必要です。

本インタビューでは、九州サーキュラー・エコノミー・パートナーシップ(K-CEP)へ参画している企業にお話しを伺い、サーキュラーエコノミーの構築をはじめとするこれまでのサステナビリティの取り組みや、K-CEP参画への意気込みなどを語っていただきます。第6回はライオン株式会社 サステナビリティ推進部の中川敦仁氏にお話を伺いました。

|

九州サーキュラー・エコノミー・パートナーシップとは? ※現在は、2021年10月20日に旗揚げしたジャパン・サーキュラー・エコノミー・パートナーシップ(通称:J-CEP)のプロジェクトとして取り組んでおります。 |

資源循環の取り組みについて

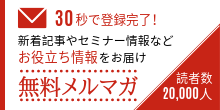

森田:続いて、御社内の取り組みについてもう少し伺いたいと思います。現在、御社の脱プラスチック取り組みで注力されているのは、「LION Eco Challenge 2050」に書かれている再生プラスチック・バイオマスプラスチックの使用量倍増というところになるのでしょうか。

図:LION Eco Challenge 2050

中川氏:そうですね。プラスチック資源循環への対応には3つの軸があると思っていまして、1つ目は「製品・サービス施策」。具体的にはバイオマスプラスチックや再生プラスチック活用を含めた化石資源由来材料のリデュースの軸で、これが本線になるという認識です。そして2つ目が「使用済み製品・容器のリサイクル」。3つ目は「資源循環社会への貢献」です。

私たちの掲げている目標は「プラスチックの高度な資源循環を目指す」というものなので、自社の事業だけでなく、社会システム全体としての資源循環を意識し、社会インフラを整えていくことに対してコミットしていこうと考えています。

森田:リデュースが主軸ということですが、中身に合わせて容器を再考したり、歯ブラシのヘッドを薄くするなどの方法以外にも取り組まれたり構想したりしている削減方法はあるのでしょうか。

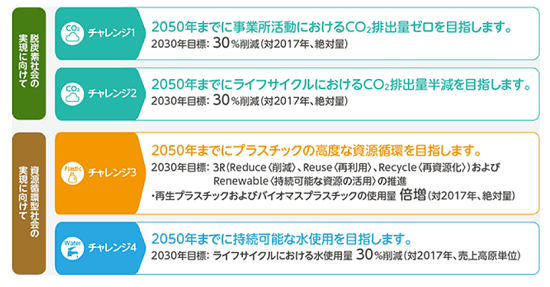

中川氏:たくさんありますよ。当社には高度な設計技術を開発する部門があるので、例えば洗剤のノズル部分を設計する時に工学シミュレーションを使って「可能な限りコンパクトに設計しながら性能を上げる」といったことを実施しています。結果、洗剤の流速を従来より速くした上で、42%のプラスチック使用量を減らせました。

森田:ええ?42%はすごいですね。

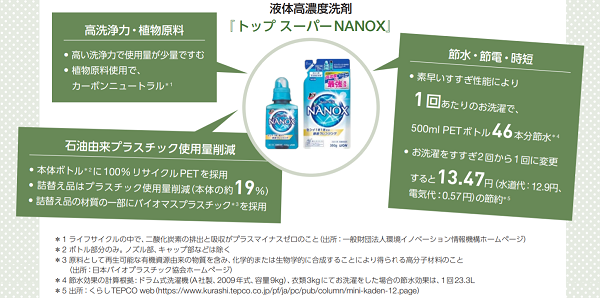

図:スーパーNANOX 軽量化と高度機能の両立

中川氏:他にも、ボトルのシェイプ(形状)によって強度が変わるので「シェイプを調整することで、さらに軽量化できる」といったような検討は継続的に行っています。これはもしかすると消費者の皆様もお気づきになられない部分かもしれませんね(笑)。薄く作りすぎてしまうと強度やバリア機能が損なわれるといった側面もあるので、そういうことを加味しながら「少しでも軽くできるように設計する」ということは、当社では日常的に行われていることです。「ライオン エコ基準」という独自の基準も設定しておりまして、設計の終了時に必ずレビューを受けるプロセスになっています。また詰め替えに関しては業界平均ですでに詰め替え比率が80%を超えていて、普及の限界点に達しているのではないかと考えています。現在はこれを超えるブレイクスルーを探して、いろいろ検討している状況ですね。

森田:ありがとうございます。「リサイクル施策」についての取り組みや、その方向性はどのようなものになるでしょうか。

中川氏:リサイクルに関しては「自分たちの製品・容器に再生材を入れられるか」という考え方と「自分たちの製品・容器がリサイクルしやすいのか」という考え方の両側面があると思います。

前者の「再生材の活用」では、いくつかの製品には、もう再生PETを使っています。直近で言えば、NANOXの本体ボトルというのは100%再生PETとなっていますね。後者の「製品・容器のリサイクルしやすさ」という観点ではまだ道半ばだと思うんですけども。例えば詰め替えパックには内側が銀色のものがありますよね。これらは「アルミ箔タイプ」と「アルミ蒸着タイプ」と2種類のパウチがありますが、アルミ箔は7マイクロメートル程度の厚みに対して、アルミ蒸着は0.01~0.05マイクロメートルの厚みなので、パウチに含んでいるアルミの絶対量が違うんですね。「アルミ箔」の方が多くなるんです。そのため、できるだけアルミ箔は使わないように切り替えようとしていますが、もちろんアルミ箔は品質保持上必要だから入っているわけで。

やっぱり技術的なブレイクスルーやそれに代替する技術が実現できないと簡単には置き換えられないところがありますね。あとはバイオマスに関しては何層というパウチの一部の層にバイオプラを使うなどに取り組んでいます。

図:「くらすこと」が「エコ」になる商品事例

田部井:こうした数々の取り組みの実践もすごいことですね。最近になってサーキュラーエコノミーという文脈が出てきて、設計段階で容器を薄くして行くと、素材を変える必要が出てきますよね。でも「日本のプラスチック容器は5層パウチのように、もう芸術品の域に入ってしまっている」みたいな言い方を、とある樹脂メーカーの方がされていて、それ故に「リサイクルのしやすさが損なわれていたりする」というのが、今、CLOMA(クリーン・オーシャン・マテリアル・アライアンス)などでも議論されていますが、御社の「再利用しやすい設計にしよう」という取り組みはどのようなものでしょうか。

中川氏:例えば NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)が公募するプロジェクトに旭化成株式会社様とメビウスパッケージング株式会社様と組んで採択され、再生ポリエチレンの高度化利用などで共同プロジェクトを進めています。従来、ポリエチレンは何回も再利用していくと熱履歴で劣化し、利用できなくなってしまうと言われていましたが、福岡大学の八尾先生が開発した技術では再生により物性が回復することが示唆されています。この技術を実用化に繋げることができれば、プラスチックを何度も再生できることになり石油由来のプラスチックを減らすことができると考えています。

リサイクルや再生というのは、社会的には正しいことだと思いますけども、一方で私たちが提供する製品の安全性や機能を担保して、それを合理的な価格で提供できるということが必要だと思うんですよね。一部の製品や包装において、おそらく皆様にはオーバースペックに見える部分というのは、それはある種、これまでの社会的合意の中で選択されてきたスペックだと思うんです。サステナブルな製品開発としては、そのスペックを踏み越えた製品がお客様に選択されるのか、様々な法規制の中で実現できるのかということについては、まだまだ課題があると思います。ですから、今私たちはそれを1つ1つ解きほぐしているところですね。

森田:市場が品質と機能を重んじ、メーカーがこれらに応えてきた結果、今があるわけですからね。時代の変化に対応せざるを得ないメーカーの立場として、貴重なお話を伺えたと思います。

K-CEPの参加理由・期待すること

森田:続いて、K-CEPに参加しようと思ったきっかけや目的について伺えればと思います。

中川氏:2020年の10月からイトーヨーカドー曳舟店で花王様と一緒にプラスチック容器類の回収実証試験を始めていまして、その打ち合わせ時に花王様からK-CEPという取り組みがあるよとお聞きしたのが最初のきっかけでした。そこで御社とコンタクトをとらせていただいて、参加しようという話になりました。

弊社の中で包装材の使用量が多い製品は、ボトルとパウチが本当にナンバーワンとナンバーツーなんですね。サーキュラーエコノミーについて、シンボリックな意味ではなくて「本当に社会的に意味のあることをやらなくちゃダメだなぁ」という意識はあって、もちろんコストの範囲内でという制約がありますが「どれだけ多くの量を回収できるか」、「どれだけ多くの方に参加してもらえるか」取り組みの規模や地域への浸透が鍵だと思うんですね。そう考えたときに、もう必然的に「メーカー各社が皆で一緒に取り組むという選択肢しか無い」という認識がありました。今、花王様と上手くやれてるっていう感覚があるんですが、これは本当にずっと長いこと競ってきた同業者だからだと思うんです。「同じようなことを考えているね」というのはわかるわけですよね。1対1の関係はうまく作れている。すると「これが1対多数になった時にどれくらい難しいんだろう」と気になってきまして、K-CEPのような10社以上が連携する取り組みにも1度、挑戦しておきたいっていうのがありました。

さらに私の中の課題感としては「各社が直接事業にコミットしていく形は意思決定のスピードの遅さなどもあり、長期間続けることは難しいのではないか」と思っています。そうすると「各社を取りまとめる中間的な組織を設けて、そこに対して例えば人材や資金を各社が提供し、その中間的組織が中心となって意思決定をして進めていくという姿が最終的なゴールではないか」と、私自身は仮説を持っています。K-CEPはこの仮説に近いと思ったので参画したということですね。

森田:ありがとうございます。実際には参画されてどう感じていますでしょうか。今後の期待も含めて言葉をいただけたらなと思うんですけど。

中川氏:今、多数の企業が連携して活動を集約する仕組みを作るべき時期に来ていると思います。そのような中で誰がイニシアティブをとるとか、どういう組織で回していくのかという議論が始まってほしいなあと思っていて、その中心にK-CEPがなってくれたらという期待感を持っていますね。後は継続性が意識されているかについてですが、例えば回収から再生、再製品化という、いわゆる水平リサイクルが成立することが重要だと思います。御社が入ることで取り組みが進んでいると思いますが、逆に各社が御社に任せきりにならないようにというのは気を付けたいですね。

もう一つ、課題感としては地理的公平性をどう実現するか、というものがあります。これは非常に悩ましいですね。

森田:地理的公平性というのは、例えば自治体間での取り組みや制度の違いとか、回収に係るインフラの整備レベルの格差とか、そういったところを解決するような仕組みみたいなイメージでしょうか?

中川氏:そうですね、大都市部での回収、山間部とか人が集まれない場所での回収、回収後の容器をハンドリングする際のインフラの整備度合いなどです。規模の小さな自治体では当然、ハードルが高くなることが予想されますよね。そういった格差に対する考え方っていうのは、きちんと整理されるべきだなと思います。

森田:いかに今、仕組みとしてオープンなものにするかが大切になってきそうですね。ありがとうございます。

これからの取り組みについて

田部井:御社として、今後取り組まれたい活動はありますか。

中川氏:2015年からの歯ブラシのプラスチックリサイクルの話を少しさせていただければと思います。回収した歯ブラシを植木鉢等のプラスチック製品に再生しておりますが、弊社としては、この取り組みをベースに公共的な社会インフラにまで持って行きたいと思っています。今、その活動も進めていて、ベース案として2つ考えています。1つは回収拠点を担っていただく企業や施設等にアカウント登録していただいて、その箇所にボックスを設置し回収するというパターンと、もう1つは自治体が実施する清掃活動などにビルトインするというパターンです。清掃活動にビルトインするというのは、墨田区様と一緒に昨年2020年から取り組んでいるもので、これをそれぞれの自治体の特性に合わせて少しアジャストして広めていけないかなと考えています。

動画紹介:ハブラシリサイクル工場見学vol.1【ライオンのリサイクル活動】

(画像クリックでYoutubeへ)

動画紹介:ハブラシリサイクル工場見学vol.2 成形加工【ライオンのリサイクル活動】

動画紹介:ハブラシリサイクル工場見学vol.2 成形加工【ライオンのリサイクル活動】

(画像クリックでYoutubeへ)

田部井:最後に、今回の北九州実証参加企業の皆様、あるいはこれからK-CEPへの参画を検討しているメーカー各社にメッセージをいただけますでしょうか。

中川氏:水平リサイクルの取り組みについて、まだ正解いうものは見えてないと思っています。でも、それは当たり前のことだと思います。見えていないからこそ、私たちは今、実験という形で試行錯誤をしているのではないかと。K-CEPについても「これは実験なんだ」という共通認識のもと着実に進めていければと思います。

森田:ありがとうございます。お忙しい中、大変貴重かつ率直なご意見を伺える機会をいただき、ありがとうございました。今後ともK-CEPをはじめ、歯ブラシの回収プロジェクトについても一緒させていただきたいと思いますので、よろしくお願いします。どうもありがとうございました。

話し手プロフィール(執筆時点)

中川 敦仁(なかがわ のぶひと)氏

中川 敦仁(なかがわ のぶひと)氏

ライオン株式会社

サステナビリティ推進部 副主席部員

1987年、ライオン株式会社入社。家庭科学研究部門において人の感性の定量化研究に従事。1995年、包装開発部門においてCAD/CAE/3Dプリンタなどデジタルエンジニアリング技術を活用しプラスチックボトルの軽量化設計・機能設計などを担当。2020年よりサステナビリティ推進部門においてプラスチック資源循環を担当。

聞き手プロフィール(執筆時点)

アミタグループへ合流後、主に企業の環境部・サステナビリティ部門を対象に、環境ビジョンの策定や市場調査など、多くの支援実績を持つ。2020年より取締役として、アミタ(株)における営業および市場開拓を担当。アミタグループの事業の柱となる「社会デザイン事業」の確立に向けて、新規サービスの創出・新規市場開拓を進める。

森田 惇生(もりた じゅんき)

森田 惇生(もりた じゅんき)

アミタ株式会社

社会デザイングループ 社会デザイン群青チーム

大学休学中、北中米を1年間放浪。その時カナダで出会った小規模な有機農家の自給的な生活に感銘を受け、帰国後文学部から農学部へ編入。卒業後、アロマを用いた空間デザインの企業に勤めるも、循環型の生活があったあの時の気持ちを忘れられず、アミタ入社に至る。神戸大農学部卒。

おすすめ情報

お役立ち資料・セミナーアーカイブ一覧

- なぜESG経営への移行が求められているの?

- サーキュラーエコノミーの成功事例が知りたい

- 脱炭素移行における戦略策定時のポイントは?

- アミタのサービスを詳しく知りたい

アミタでは、上記のようなお悩みを解決するダウンロード

資料やセミナー動画をご用意しております。

是非、ご覧ください。